油研分析—液壓支架構(gòu)造件的維護(hù)技能探究

發(fā)布時間:2014-07-08

油研官網(wǎng)技術(shù)部分析液壓支架構(gòu)造件的維護(hù)技能探究。

鑲套與基孔焊接薄弱易松脫���。套與基孔間的圓周焊縫焊接中存在很高的約束應(yīng)力�,極易開裂�,不好控制,使用中由于銷軸的作用旋動���、松脫����。曾出現(xiàn)過ZY560支架在下一次的大修中超過50%的鑲套松脫的現(xiàn)象���;鉸接孔擴(kuò)鏜后更易變形拉裂。松脫后隨銷軸一起對耳板施加力的作用�,擴(kuò)鏜后A減少,故Famx減小�����,鉸接孔更易被拉變形、開裂�,甚至拉斷。此方案很好地滿足了孔徑修復(fù)要求�����,保證了銷軸配合間隙��,但鑲套松脫和鉸接孔耳板受力惡化��、更易變形的問題無法克服�,不能從根本上解決問題。

堆焊補(bǔ)孔修復(fù)鉸接孔對原結(jié)構(gòu)無損傷�,亦不用新制配件,從綜合經(jīng)濟(jì)性和修復(fù)質(zhì)量等方面都較為合理�。由于以往小孔內(nèi)表面手工堆焊,對焊工操作技術(shù)有一定的要求����,且效率較低,只在機(jī)電設(shè)備修理中運(yùn)用���,大規(guī)模補(bǔ)孔堆焊生產(chǎn)�����,焊工積極性不高����,不易開展。只要在補(bǔ)孔工藝上下功夫�,取得突破,降低操作難度���,提高生產(chǎn)效率��,此方案還是可行的�。

液壓支架構(gòu)造件的維護(hù)技能探究�。堆焊補(bǔ)孔工藝堆焊是為增大或恢復(fù)焊件尺寸,或使焊件表面獲得新的��、特定的耐磨損��、耐腐蝕的性能而進(jìn)行的焊接工藝方法����,已廣泛應(yīng)用于工業(yè)生產(chǎn)中���。小直徑內(nèi)孔面堆焊應(yīng)用較少�����,經(jīng)過長期實踐我們總結(jié)出了液壓支架結(jié)構(gòu)件鉸接孔內(nèi)表面堆焊工藝方法��。焊前準(zhǔn)備變形����、超差鉸接孔所在肋板整形。用鋼絲刷清理內(nèi)孔��,除去鐵銹�、油污。結(jié)構(gòu)件立起��,使孔壁垂直于地面�,處于橫焊位置。工件放置要平穩(wěn)�,防止傾倒。穿工藝軸��,用石筆標(biāo)出變形孔的主要變形區(qū)域加強(qiáng)補(bǔ)焊針對性�。堆焊孔壁下端第1道焊縫時,由于沒有支撐�����,手把位置又是斜向下,無法拖住熔池���,焊縫成形困難���。

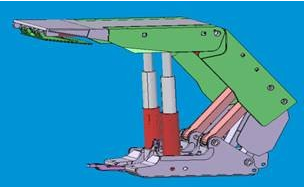

這種方法缺點是增加了工件翻轉(zhuǎn)次數(shù),放置�、支穩(wěn),費時麻煩�,且有些孔由于另一端面在箱式結(jié)構(gòu)中,無法施焊支撐焊縫�;②用耐火磚在孔的下端面支撐,強(qiáng)迫焊縫成形�����,如�,焊后卸掉耐火磚,缺點是下端面位于箱式結(jié)構(gòu)內(nèi)部時耐火磚放置不便���;③用分成兩半的圓環(huán)石墨墊做支撐����,強(qiáng)迫成形�,放置方便,焊后卸掉�,可重復(fù)使用。

堆焊工藝方法CO2氣體保護(hù)焊接方法電源:XIII―500型���,CO2/MAG半自動焊機(jī)���;焊絲:H08Mn2SiA,φ1.2mm�;焊接電流:80A―120A;電弧電壓:25V―40V����;保護(hù)氣體流量:20L/min.采用短路過渡形式,直流反接�����,減小熔深���,降低稀釋率���。操作工件不動�,通過操作者的肘�����、腕��、腰及適度的踱步��,從孔壁下端螺旋上升�����,完成焊接���。堆焊層厚度要預(yù)留出刀檢余量�。

液壓支架構(gòu)造件的維護(hù)技能探究���。特點(1)堆焊生產(chǎn)率高���,是手工電弧焊的2倍以上。堆焊效率為4.5 ̄6.8kg/h.(2)最小堆焊層厚度可控制在2mm以內(nèi)�。(3)無需專用堆焊焊接材料,焊接前后不須熱處理����,簡便易行�。效果堆焊后的鉸接孔內(nèi)壁經(jīng)鏜床刀檢��,直徑符合要求�����,表面硬度HRC28�����,堆焊補(bǔ)孔可能出現(xiàn)的問題裂紋內(nèi)孔壁堆焊存在圓周約束應(yīng)力大的問題��,焊接過程中易出現(xiàn)熱應(yīng)力裂紋����。剝離在后續(xù)加工或使用中出現(xiàn)堆焊層脫離基體的現(xiàn)象���,是由焊接缺陷引發(fā)的����。以上兩種缺陷都可以通過調(diào)整焊接參數(shù)��,減少熱輸入,防止過熱���,降低應(yīng)力的方法來控制����,需在實踐中不斷總結(jié)�。

本文出自油研官網(wǎng)http://m.asecomgt.com編緝整理提供,轉(zhuǎn)載請注明出處�����。